Падрыхтоўка і характарыстыкі паўцвёрдага поліўрэтанавай пены для высокапрадукцыйных аўтамабільных поручняў.

Падлакотнік у салоне аўтамабіля з'яўляецца важнай часткай кабіны, бо ён выконвае ролю штурхання і адчынення дзвярэй і размяшчэння рукі чалавека ў салоне. У выпадку надзвычайнай сітуацыі, калі аўтамабіль сутыкнецца з поручнямі, мяккія поліўрэтанавыя поручні і мадыфікаваны PP (поліпрапілен), ABS (поліакрыланітрыл-бутадыен-стырол) і іншыя цвёрдыя пластыкавыя поручні могуць забяспечыць добрую эластычнасць і амартызацыю, тым самым памяншаючы траўмы. Мяккія поліўрэтанавыя пенапластавыя поручні могуць забяспечыць прыемнае адчуванне далоні і прыгожую тэкстуру паверхні, тым самым паляпшаючы камфорт і прыгажосць кабіны. Такім чынам, з развіццём аўтамабільнай прамысловасці і паляпшэннем патрабаванняў людзей да матэрыялаў інтэр'еру, перавагі мяккага поліўрэтанавай пены ў аўтамабільных поручнях становяцца ўсё больш відавочнымі.

Існуе тры віды мяккіх парэнчаў з поліўрэтану: высокаэластычны пенапласт, самаабліцаваны пенапласт і напаўцвёрды пенапласт. Знешняя паверхня высокаэластычных парэнчаў пакрыта абалонкай з ПВХ (полівінілхларыду), а ўнутраная паверхня - высокаэластычным пенапластам з поліўрэтану. Апора пены адносна слабая, трываласць адносна нізкая, а счапленне паміж пенай і абалонкай адносна недастатковае. Самаабліцаваны поручань мае асноўны пласт пены, абалонку, нізкі кошт, высокую ступень інтэграцыі і шырока выкарыстоўваецца ў камерцыйных аўтамабілях, але цяжка ўлічваць трываласць паверхні і агульны камфорт. Напаўцвёрды падлакотнік пакрыты абалонкай з ПВХ, абалонка забяспечвае добры навобмацак і знешні выгляд, а ўнутраны напаўцвёрды пенапласт мае выдатныя адчуванні, ударатрываласць, паглынанне энергіі і ўстойлівасць да старэння, таму ён усё часцей выкарыстоўваецца ў салонах легкавых аўтамабіляў.

У гэтай працы распрацавана базавая формула паўцвёрдага пенаполіурэтану для аўтамабільных поручняў, і на гэтай аснове вывучаецца яго ўдасканаленне.

Эксперыментальная частка

Асноўная сыравіна

Поліэфірполіол А (гідраксільнае значэнне 30 ~ 40 мг/г), палімерполіол В (гідраксільнае значэнне 25 ~ 30 мг/г): Wanhua Chemical Group Co., LTD. Мадыфікаваны MDI [дыфенілметандыізацыянат, w (NCO) складае 25%~30%], кампазітны каталізатар, змочвальны дыспергатар (агент 3), антыаксідант А: Wanhua Chemical (Beijing) Co., LTD., Maitou і г.д.; Змочвальны дыспергатар (агент 1), змочвальны дыспергатар (агент 2): Byke Chemical. Вышэйпаказаная сыравіна прамысловага класа. ПВХ-падкладка: Changshu Ruihua.

Асноўнае абсталяванне і прыборы

Высокахуткасны змяшальнік тыпу Sdf-400, электронныя вагі тыпу AR3202CN, алюмініевая форма (10 см × 10 см × 1 см, 10 см × 10 см × 5 см), электрычная духоўка тыпу 101-4AB, універсальная электронная машына нацяжэння тыпу KJ-1065, супертэрмастат тыпу 501A.

Падрыхтоўка базавай формулы і ўзору

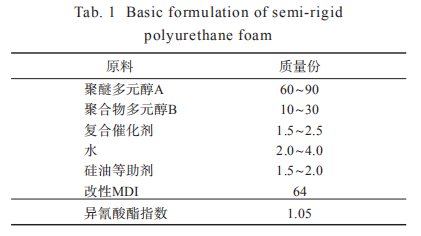

Асноўны склад паўцвёрдага поліўрэтанавай пены паказаны ў табліцы 1.

Падрыхтоўка ўзору для выпрабавання механічных уласцівасцей: кампазітны поліэфір (матэрыял А) быў падрыхтаваны ў адпаведнасці з распрацоўчай формулай, змешаны з мадыфікаваным MDI ў пэўнай прапорцыі, перамешаны з дапамогай хуткаснай мяшалкі (3000 аб/мін) на працягу 3~5 секунд, затым выліты ў адпаведную форму для ўспушчвання і адкрыты на працягу пэўнага часу для атрымання паўцвёрдага адлітага ўзору поліўрэтанавай пены.

Падрыхтоўка ўзору для выпрабавання на эфектыўнасць склейвання: пласт ПВХ-абалонкі змяшчаецца ў ніжнюю форму формы, і камбінаваны поліэфір і мадыфікаваны MDI змешваюцца ў прапорцыі, перамешваюцца хуткаснай мяшалкай (3000 аб/мін) на працягу 3~5 секунд, затым выліваецца на паверхню абалонкі, форма зачыняецца, і поліўрэтанавая пена з абалонкай фармуецца на працягу пэўнага часу.

Тэст прадукцыйнасці

Механічныя ўласцівасці: 40% цвёрдасці на сціск (CLD) у адпаведнасці са стандартам ISO-3386; трываласць на расцяжэнне і падаўжэнне пры разрыве правяраюцца ў адпаведнасці са стандартам ISO-1798; трываласць на разрыў правяраецца ў адпаведнасці са стандартам ISO-8067. Характарыстыкі склейвання: электронная універсальная машына для нацяжэння выкарыстоўваецца для аддзялення абалонкі і ўспушчвання на 180° у адпаведнасці са стандартам вытворцы арыгінальнага абсталявання.

Устойлівасць да старэння: праверце страту механічных уласцівасцей і адгезійных уласцівасцей пасля 24 гадзін старэння пры тэмпературы 120℃ у адпаведнасці са стандартнай тэмпературай вытворцы арыгінальнага абсталявання.

Вынікі і абмеркаванне

Механічныя ўласцівасці

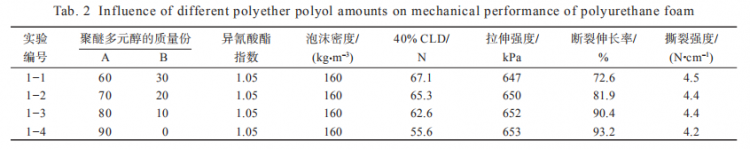

Змяняючы суадносіны поліэфірполіолу А і палімерполіолу В у асноўнай формуле, быў даследаваны ўплыў рознай дазоўкі поліэфіру на механічныя ўласцівасці паўцвёрдага поліўрэтанавай пены, як паказана ў табліцы 2.

З вынікаў, прыведзеных у Табліцы 2, відаць, што суадносіны поліэфірполіолу А да палімерполіолу В аказвае значны ўплыў на механічныя ўласцівасці поліўрэтанавай пены. Пры павелічэнні суадносін поліэфірполіолу А да палімерполіолу В павялічваецца падаўжэнне пры разрыве, цвёрдасць на сціск памяншаецца да пэўнай ступені, а трываласць на расцяжэнне і раздзіранне мала змяняюцца. Малекулярны ланцуг поліўрэтану ў асноўным складаецца з мяккага і цвёрдага сегментаў, мяккі сегмент - з поліолу, а цвёрды сегмент - з карбаматнай сувязі. З аднаго боку, адносная малекулярная маса і гідраксільнае лік двух поліолаў адрозніваюцца, з іншага боку, палімерполіол В - гэта поліэфірполіол, мадыфікаваны акрыланітрылам і стыролам, і калянасць сегмента ланцуга паляпшаецца дзякуючы наяўнасці бензольнага кольца, у той час як палімерполіол В змяшчае рэчывы з нізкімі малекулярнымі групамі, што павялічвае далікатнасць пены. Калі поліэфірполіол А складае 80 частак, а палімерполіол В - 10 частак, комплексныя механічныя ўласцівасці пены лепшыя.

Аблігацыйная маёмасць

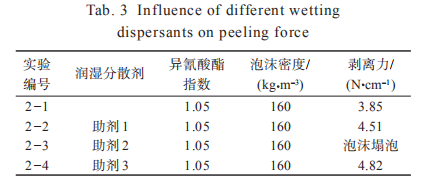

Паколькі поручні вырабляюцца з высокай частатой націскання, яны значна зніжаюць камфорт пры злучэнні пенапласту і абалонкі, таму патрабуецца палепшыць счапленне поліўрэтанавай пены і абалонкі. На падставе вышэйзгаданых даследаванняў былі дададзены розныя змочвальныя дысперсанты для праверкі адгезійных уласцівасцей пенапласту і абалонкі. Вынікі паказаны ў табліцы 3.

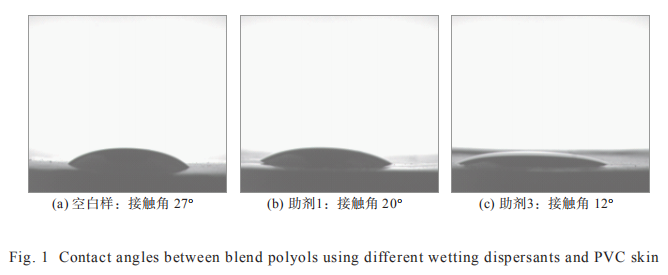

З Табліцы 3 відаць, што розныя змочвальныя дысперсанты аказваюць відавочны ўплыў на сілу адслойвання паміж пенай і скурай: пасля выкарыстання дабаўкі 2 адбываецца разбурэнне пены, што можа быць выклікана празмерным раскрыццём пены пасля дадання дабаўкі 2; пасля выкарыстання дабавак 1 і 3 трываласць на адслойванне халоднага ўзору некалькі павялічваецца, і трываласць на адслойванне дабаўкі 1 прыкладна на 17% вышэйшая, чым у халоднага ўзору, а трываласць на адслойванне дабаўкі 3 прыкладна на 25% вышэйшая, чым у халоднага ўзору. Розніца паміж дадаткам 1 і дадаткам 3 у асноўным выклікана розніцай у змочвальнасці кампазітнага матэрыялу на паверхні. У цэлым, для ацэнкі змочвальнасці вадкасці на цвёрдым целе кут змочвання з'яўляецца важным параметрам для вымярэння змочвальнасці паверхні. Такім чынам, быў пратэставаны кут змочвання паміж кампазітным матэрыялам і скурай пасля дадання двух вышэйзгаданых змочвальных дысперсантаў, і вынікі паказаны на Малюнку 1.

З малюнка 1 відаць, што кут змочвання халоднага ўзору найбольшы і складае 27°, а кут змочвання дапаможнага агента 3 — найменшы і складае ўсяго 12°. Гэта паказвае, што выкарыстанне дабаўкі 3 можа значна палепшыць змочвальнасць кампазітнага матэрыялу і скуры, і ён лягчэй наносіцца на паверхню скуры, таму выкарыстанне дабаўкі 3 мае найбольшую сілу адслойвання.

Старэючая нерухомасць

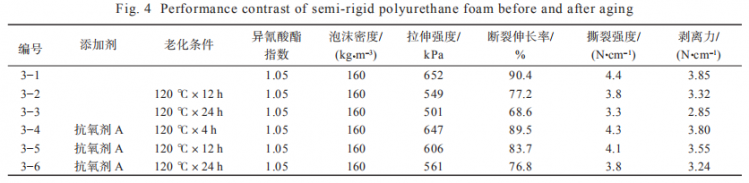

Парэнчы прэсуюцца ў кабіне, частата ўздзеяння сонечнага святла высокая, і ўстойлівасць да старэння - яшчэ адна важная характарыстыка, якую павінен улічваць поліўрэтанавая паўцвёрдая пенапластавая парэнча. Такім чынам, была праверана ўстойлівасць да старэння базавай формулы і праведзена даследаванне па паляпшэнню, вынікі якога паказаны ў табліцы 4.

Параўноўваючы дадзеныя ў Табліцы 4, можна выявіць, што механічныя ўласцівасці і злучальныя ўласцівасці базавай формулы значна зніжаюцца пасля тэрмічнага старэння пры 120℃: пасля 12-гадзіннага старэння страта розных уласцівасцей, акрамя шчыльнасці (тое ж самае ніжэй), складае 13%~16%; страта прадукцыйнасці пасля 24-гадзіннага старэння складае 23%~26%. Гэта паказвае, што ўласцівасці тэрмічнага старэння базавай формулы не добрыя, і ўласцівасці тэрмічнага старэння зыходнай формулы можна відавочна палепшыць, дадаўшы ў формулу антыаксідант класа А. Пры тых жа эксперыментальных умовах пасля дадання антыаксіданта А страта розных уласцівасцей праз 12 гадзін склала 7%~8%, а страта розных уласцівасцей праз 24 гадзіны — 13%~16%. Зніжэнне механічных уласцівасцей у асноўным звязана з серыяй ланцуговых рэакцый, выкліканых разрывам хімічных сувязей і актыўнымі свабоднымі радыкаламі падчас працэсу тэрмічнага старэння, што прыводзіць да фундаментальных змен у структуры або ўласцівасцях зыходнага рэчыва. З аднаго боку, зніжэнне эфектыўнасці счаплення звязана са зніжэннем механічных уласцівасцей самой пены, а з другога боку, таму што ПВХ-абалонка змяшчае вялікую колькасць пластыфікатараў, і пластыфікатар мігруе на паверхню падчас працэсу тэрмічнага старэння кіслародам. Даданне антыаксідантаў можа палепшыць яго ўласцівасці тэрмічнага старэння, галоўным чынам таму, што антыаксіданты могуць ліквідаваць новыя свабодныя радыкалы, запавольваць або інгібіраваць працэс акіслення палімера, каб захаваць першапачатковыя ўласцівасці палімера.

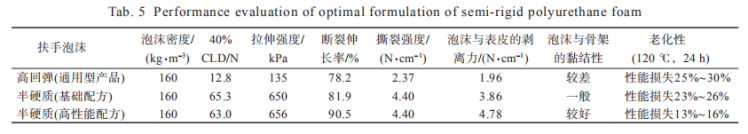

Комплексная прадукцыйнасць

На падставе вышэйзгаданых вынікаў была распрацавана аптымальная формула і ацэнены яе розныя ўласцівасці. Характарыстыкі формулы былі параўнаны з характарыстыкамі звычайнай поліўрэтанавай пены для поручняў з высокай аддачай. Вынікі паказаны ў табліцы 5.

Як відаць з табліцы 5, аптымальная формула паўцвёрдага поліўрэтанавай пены мае пэўныя перавагі ў параўнанні з базавымі і агульнымі формуламі, яна больш практычная і лепш падыходзіць для прымянення высокапрадукцыйных поручняў.

Выснова

Рэгуляванне колькасці поліэфіру і выбар кваліфікаванага змочвальнага дыспергатара і антыаксіданта можа надаць паўцвёрдай поліўрэтанавай пене добрыя механічныя ўласцівасці, выдатную ўстойлівасць да награвання і гэтак далей. Дзякуючы выдатным характарыстыкам пены, гэты высокапрадукцыйны паўцвёрды поліўрэтанавы пенапласт можна выкарыстоўваць для аўтамабільных буферных матэрыялаў, такіх як поручні і прыборныя сталы.

Час публікацыі: 25 ліпеня 2024 г.